Två fulladdade elbilar kolliderar i den topphemliga krocktestanläggningen

Teknikcentret för fordonssäkerhet i Sindelfingen är en av världens största och modernaste krocktestanläggningar. Följ med in bakom kulisserna – där högteknologiska instrument och livsviktigt ingenjörskunnande flyttar fram gränserna för framtidens krocksäkerhet.

Hundratals strålkastare skapar en bländande ljuscirkel i mitten av den nästan 250 meter långa banan. I mörkret långt utanför ljuskäglorna väntar en EQS-suv på att utföra sitt uppdrag. Inom några sekunder kommer bilen att accelerera upp till 56 kilometer i timmen och frontalkrocka med en EQA. En allvarlig olycka – om den hade inträffat ute i trafiken.

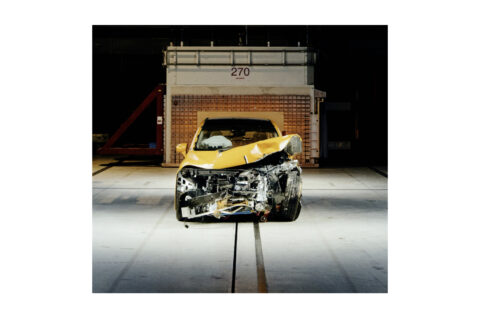

Smällen som följer är öronbedövande. Glas- och plastsplitter flyger genom luften och faller som rödvitt regn på golvet i testhallen. Krocken deformerar de båda bilarnas motorhuvar och en Mercedes-Benz-stjärna lossnar. Den ligger kvar mellan fordonen, där dess brandgula färg lyser som en spöklik fyr i ett hav av metall.

Efter kraschen råder en nästan kuslig tystnad i hallen. De inbjudna gästerna stirrar tomt på de demolerade fordonen. Kanske funderar de på när de senast struntade i hastighetsbegränsningen, eller tittade lite för hastigt över axeln innan de svängde. Ingenjören å sin sida gör ett sakligt konstaterande. ”Exakt som beräknat”, säger han och lämnar sin plats på balkongen bakom skottsäkert glas.

Anledningen till att krocktestfordon lackeras i orange, som är relativt ovanlig för Mercedes-Benz, hittar vi i det förflutna: När Mercedes-Benz utförde de första krocktesterna för 60 år sedan hade kamerorna svartvit film, och orange syntes bra i svartvitt eftersom färgen har mycket hög kontrast. Den fyller sitt syfte än i dag. Den mattlackerade ytan i orange reflekterar extremt lite ljus, vilket gör att filmbilderna från krocktestet kan analyseras med stor noggrannhet.

Julia Hinners är dock inte oberörd, trots att hon som ingenjör för passiv säkerhet har övervakat, dokumenterat och utvärderat otaliga krocktester och är bekant med deformerade motorhuvar. ”Tester med två bilar är väldigt speciella”, säger hon. ”Och ett test med två fulladdade elbilar som kraschar in i varandra vid en sådan hastighet har aldrig officiellt genomförts av någon annan biltillverkare.” Hon har sett hela förloppet från balkongen tillsammans med de andra, och nu går hon närmare fordonen. Hon har stolthet i rösten. Hon har varit involverad i en viktig del av planeringen: ”Det har aldrig genomförts en sådan krock här. Det här var en världspremiär.”

Vi befinner oss i teknikcentret för fordonssäkerhet (TFS), en kubisk byggnad på Mercedes-Benz fabriksområde i Sindelfingen utanför Stuttgart i Tyskland. TFS öppnades 2016 och är fortfarande ett av de modernaste krocktestcentren i världen. Här kan cirka 70 olika olycksscenarier testas på fyra olika banor på en 8 100 kvadratmeter stor yta helt utan pelare. Bilar och lastbilar kan slungas mot varandra, mot barriärer eller krocka med stolpar. De kan välta och landa på taket.

Höghastighetskameror som tar upp till 1 000 bilder per sekund dokumenterar varje krock. Julia Hinners och ett team av ingenjörer utvärderar dem efteråt. ”Vi koncentrerar oss på allt som händer i krockögonblicket och därefter. Hur säkerhetsbältena fungerar, när krockkuddarna löser ut, vilka krafter och accelerationer som påverkar personerna i bilarna. Och naturligtvis undersöker vi hur fordonen deformeras och hur mycket energi de olika zonerna i bilarna absorberar.”

Det är meningen att motorhuven ska knycklas ihop vid en frontalkollision, förklarar hon. ”Krocksäkerhet är ett finkalibrerat system där olika komponenter måste fungera tillsammans inom loppet av några millisekunder”, säger Hinners. Vid en kollision är det viktigt att fordonet kan avleda och fördela energin så att den inte påverkar passagerarutrymmet – den del av bilen där personerna sitter. ”Det är det området vi skyddar. Det är det som avgör om personerna i bilen överlever en kollision. Det finns inget annat sätt att beskriva det på.” När sidolisterna i fordonets front deformeras vid en kollision avleder de energi. ”Motorhuven i sig absorberar ingen energi, men det är viktigt att den viks ihop. Det gör att frontsektionen kan deformeras.” Bältessträckare, säkerhetsbälten och krockkuddar i bilens kupé måste nu fungera perfekt tillsammans för att skydda personerna i bilen.

Om Julia Hinners var kompositören bakom krocken den här dagen, kan man säga att Kim Müller var dirigenten. Han är utbildad krocktesttekniker och ansvarar för verkstadsdriften. ”Vi förbereder fordonen och utför testerna.” Hans team fjärrstyr krocktestets bilar och installerar den mätteknik som mäter de olika krafterna och accelerationerna under krocken. Detta inkluderar även krockdockorna som sitter i fordonen i stället för människor. De har upp till 150 sensorer installerade. Med hjälp av mätvärdena från dockorna kan man senare analysera den potentiella skaderisken för personerna i bilarna.

Kim Müller ansvarar för att se till att alla system fungerar felfritt i rätt ögonblick – och att alla testresultat kan reproduceras över hela världen. ”En krock är ett precisionsarbete”, säger han när han öppnar passagerardörren på EQA. Det är en viktig faktor för utvärderingen av krocken. ”Vi behöver en mycket hög noggrannhet för att uppfylla de rättsliga kraven på våra fordon. Och trots all rutin är det fortfarande spännande när vi startar en testkrock. Jag har gjort det här i nästan 20 år, men det där ögonblicket när bilarna rusar fram mot varandra… jag har fortfarande inte vant mig vid det.”

Eftersom fordon testas här långt innan de kommer ut på marknaden är TFS en relativt avskild plats. Utan tillstånd släpps ingen in här, allra minst med en kamera. Även i detta avseende är dagens test ett absolut undantag.

Hemlighetsmakeriet beror lika mycket på krocktesterna som på prototyperna, som står utspridda runt om i testhallen, täckta av grå presenningar. ”Vi brukar kalla dem för pyjamasar”, säger Julia Hinners med ett leende. ”Och naturligtvis är det alltid spännande att se fordonen i ett så tidigt utvecklingsstadium.”

Närmare 15 000 krockscenarier simuleras i datorn innan en ny bilmodell testas på gatan, och de första genomförs redan innan ett enda fysiskt exemplar av bilen har byggts. ”Vi stöder fordonets hela utvecklingsprocess”, säger Hinners. ”När vi till exempel utvecklar en ny serie använder vi simulatorer för att undersöka om konstruktionen skulle hålla vid en krock. Om den inte håller i våra beräkningar måste fordonsutvecklingen justeras så att vi uppnår exakt det deformationsbeteende som vi vill uppnå.” Även dagens test har förutsetts i förväg med centimeterprecision. Hon är lite upphetsad över att krocktestet var en sorts premiär, och hon delar sin kollegas bedömning: ”Allt gick som vi hade beräknat.” De åkandes säkerhetsbur samt högvoltsbatterierna i båda fordonen är intakta. Dörrarna kunde öppnas och högspänningssystemen stängdes av automatiskt. Dessutom uppfyllde de fyra manliga och kvinnliga krockdockorna de biomekaniska gränsvärdena för en extremt allvarlig krock. Det betyder att båda bilarna ger sina passagerare höga överlevnadschanser vid en allvarlig olycka, tack vare definierade deformationszoner och moderna säkerhetsbälten.

För Paul Dick, ansvarig för fordonssäkerhet på Mercedes-Benz, är dagens test en milstolpe i många avseenden. ”Med detta kan vi visa att säkerhet inte är en fråga om drivlinan.” Farhågan att elbilar skulle självantända efter en olycka är till exempel fortfarande utbredd. ”Statistiskt sett brinner elfordon mer sällan än fordon med förbränningsmotor”, säger han. ”Våra ingenjörer har utvecklat ett unikt koncept med avgörande åtgärder, så att en eldriven Mercedes-Benz är på samma säkerhetsnivå som en Mercedes-Benz med förbränningsmotor.” Batterierna skyddas i ett styvt, säkert hölje med skyddsprofiler i underredet. Högspänningssystemet och laddningskabeln, som är innesluten i robust kevlar, skiljs från batteriet vid en olycka för att utesluta elstötar.

"Med detta kan vi på ett transparent sätt visa att säkerhet inte är en fråga om drivlinan. Det är en verklig milstolpe. "

”Vi gör det här för att det inte finns något viktigare än att rädda liv”, säger Julia Hinners. ”I dag har vi demonstrerat ett scenario som vi skulle kunna få uppleva på en landsväg eller i stadsmiljö. Och resultatet understryker Mercedes-Benz unika ställning som pionjär inom fordonssäkerhet.” Med testet går Mercedes-Benz dessutom längre än vad som krävs i lag. ”Vi har interna standarder som är strängare än de rättsliga kraven eller konsumentskyddsorganisationernas standarder, som Euro NCAP.” Normalt skulle en av bilarna köra in i ett deformationsfordon eller en vägg. ”Men det här testet är mer realistiskt. Det är en demonstration av vad vi kan kräva av våra bilar.”

Kim Müller avslutar: ”Vi arbetar i hemlighet. För om vi gör vårt jobb bra kommer ingen att märka oss. Vi gör våra fordon säkra, och det är det som räknas.”